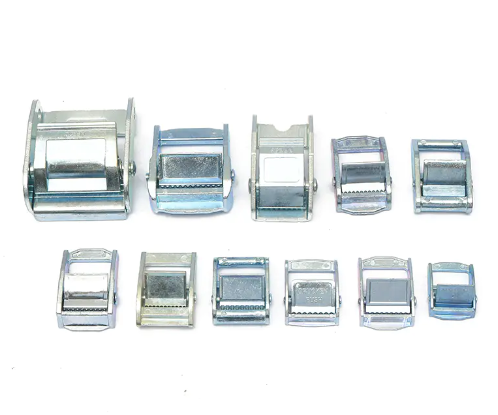

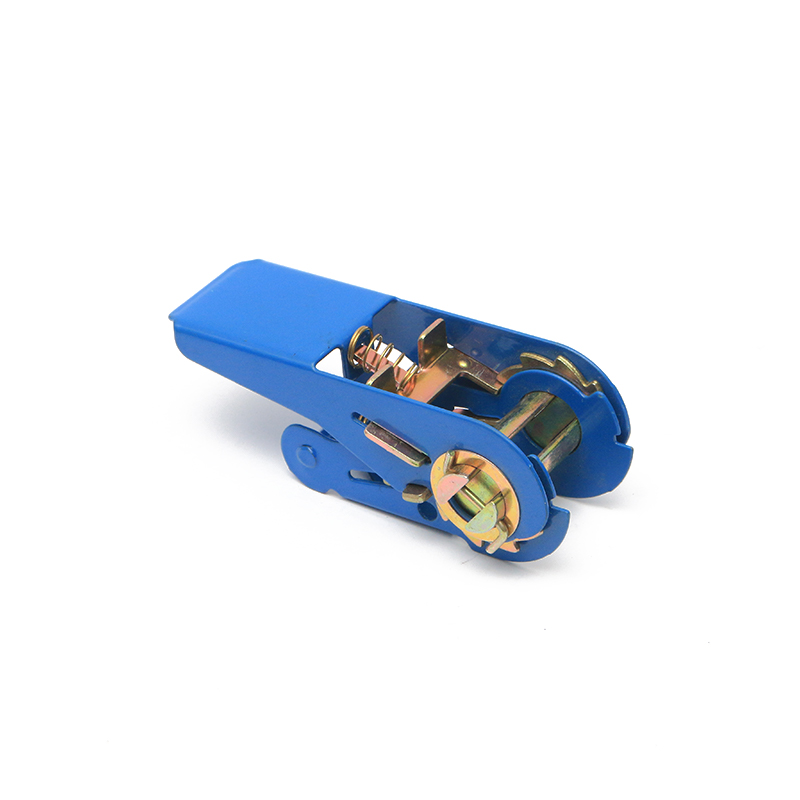

Fibbie in lega sono un tipo di fibbia in materiale in lega, di solito zinco o alluminio. Viene spesso utilizzato per la protezione del carico, come proteggere oggetti a camion, rimorchi o portapacchi. Le fibbie a camme in lega sono progettate con un meccanismo di fibbia che consente un serraggio facile e sicuro della cinghia.

La fibbia cam è fatta di lega, che offre molti vantaggi. I materiali in lega sono leggeri e forti, adatti per proteggere oggetti pesanti. Inoltre, i materiali in lega sono resistenti e resistenti alla corrosione, garantendo prestazioni di lunga durata anche in condizioni meteorologiche difficili.

Le fibbie a camme in lega sono ampiamente utilizzate come componenti chiave in trasmissione meccanica, automazione industriale, logistica e trasporto e sono utilizzate principalmente per il blocco rapido, il posizionamento o il controllo del movimento intermittente. A causa della sua esposizione a lungo termine a attrito, impatto e carichi ciclici, usura, inceppamento, rottura e altri guasti durante l'uso. Al fine di garantire un funzionamento stabile dell'attrezzatura ed estendere la sua durata di servizio, è necessario comprendere i tipi di guasto comuni e adottare misure di manutenzione corrette.

1. Failuti comuni e cause di fibbie in lega

Manifestazione del fallimento:

I segni evidenti di usura appaiono sulla superficie della fibbia a camme, con conseguente riduzione della forza di bloccaggio.

L'attrezzatura è instabile, come apertura e chiusura delle valvole imprecise e lacune nel meccanismo di trasmissione.

Motivi principali:

Funzionamento ad alto carico a lungo termine: superamento della capacità di carico progettata, usura di accelerazione.

Lubrificazione insufficiente: aumento dell'attrito, con conseguente rapida perdita di superficie metallica.

Durezza del materiale insufficiente: in lega di zinco inferiore o fibbie a camme trattate inutili sono soggette a deformazioni.

- Movimento bloccato o scarso

Manifestazione di errore:

La fibbia cam è lenta a muoversi e la resistenza aumenta durante il funzionamento.

Accompagnato da rumore anormale, come "cigolio" o attrito di metallo.

Motivi principali:

Contaminazione del lubrificante: i detriti di polvere e metallo vengono miscelati nel grasso, formando un effetto di macinazione.

Entrata in materia straniera: l'ambiente di lavoro polveroso porta al blocco della scanalatura di cam.

Piazzatura del rivestimento di superficie: dopo che il rivestimento è stato danneggiato, il metallo è in contatto diretto e il coefficiente di attrito aumenta.

- Rottura o danno meccanico

Manifestazione di errore:

La fibbia della camma si spezza improvvisamente e l'attrezzatura non può funzionare.

Le fessure locali o le scheggiature influenzano la forza strutturale complessiva.

Motivi principali:

Affaticamento del materiale: i carichi ciclici a lungo termine causano microcrack all'interno del metallo.

Carico di impatto: la forza esterna improvvisa (come la vibrazione dell'attrezzatura, la collisione) provoca fratture fragili.

Difetti di fusione: porosità, fori di sabbia, ecc. Ridurre la resistenza al materiale.

- Elettrovalvola di collegamento della valvola (fibbia a camme controllata elettronicamente)

Manifestazione di errore:

Il segnale di bloccaggio è anormale e l'attrezzatura non può iniziare o arrestarsi normalmente.

La luce dell'indicatore di guasto è accesa (come il codice di guasto P0013, che indica un problema della valvola del solenoide dell'albero a camme).

Motivi principali:

Danno della valvola del solenoide: le ustioni della bobina o il nucleo della valvola sono bloccati.

Problemi del circuito: scarso contatto, invecchiamento della linea o tensione instabile.

Fallimento della tenuta: l'olio penetra nella valvola del solenoide, causando cortocircuito o corrosione.

2. Misure di manutenzione e preventivo per fibbie in lega

Lubrificazione e pulizia regolari

Seleziona lubrificanti idonei: si consiglia di utilizzare grasso a base di litio in condizioni di alta temperatura per evitare la perdita di olio motore a bassa viscosità.

Pulizia e manutenzione: smontare regolarmente la fibbia a camma per rimuovere i fanghi e i detriti di metallo per prevenire l'usura secondaria.

Ciclo di lubrificazione: lubrificare una volta ogni 3 mesi in condizioni di lavoro normali e abbreviare a 1 mese in un ambiente di carico o polveroso elevato.

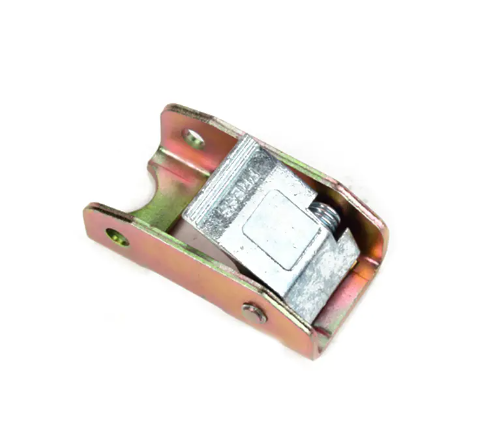

Ottimizzazione del materiale e del processo

Preferisci i materiali ad alta resistenza: come in lega di zinco Zamak 7 o lega a base di rame per migliorare la resistenza all'usura.

Trattamento superficiale: la placcatura cromata, il rivestimento in nitridico o ceramica può prolungare notevolmente la durata di servizio.

Evitare il funzionamento del sovraccarico: controllare regolarmente se il carico supera il limite superiore di progettazione e si aggiorna a una fibbia a camme di specifica più elevata, se necessario.

Diagnosi e sostituzione dei guasti

Rilevamento dell'usura: utilizzare un micrometro per misurare lo spessore del profilo della camma. Se l'usura supera 0,1 mm, deve essere sostituita.

Ispezione della valvola del solenoide: utilizzare un multimetro per testare la resistenza. Il valore normale è di solito 10-20Ω. Se supera l'intervallo, deve essere sostituito.

Gestione dei pezzi di ricambio: riserva fibbie a camma originale per evitare la deviazione dimensionale causata dall'uso di parti compatibili inferiori.

Manutenzione di adattabilità ambientale

Protezione della polvere: aggiungere un coperchio di polvere o un anello di tenuta per ridurre l'ingresso di materia estranea.

Protezione ad alta temperatura: utilizzare rivestimenti resistenti al calore o materiali compositi in ceramica per prevenire la deformazione ad alta temperatura.

Trattamento anticorrosivo: è raccomandato un trattamento in acciaio inossidabile o di passività superficiale per ambienti umidi o corrosivi.

3. Raccomandazioni di manutenzione a lungo termine

Monitoraggio dei dati operativi: Installare i sensori di vibrazione per monitorare lo stato della fibbia della camma in tempo reale e avvertire in anticipo.

Ispezione regolare e completa: Eseguire un'ispezione sistematica ogni 6 mesi, tra cui struttura, lubrificazione, sistema elettrico, ecc.

Stabilire i file di manutenzione: Registra ogni tempo di manutenzione, parti di sostituzione e condizioni di guasto per facilitare l'analisi delle tendenze.